El proceso de producción de las rejillas de acero implica varios pasos críticos para garantizar que el producto final sea duradero, fiable y cumpla las especificaciones necesarias. A continuación se ofrece una descripción detallada de cada paso del proceso:

Material

La fase inicial de la producción de rejillas de acero consiste en seleccionar el tipo de acero adecuado, como acero bajo en carbono, acero inoxidable o aluminio, adaptado al uso previsto y a las condiciones ambientales. Las opciones abarcan la barra de acero plana lisa para rejillas normales, la barra dentada para superficies antideslizantes en zonas húmedas y la barra en I para aplicaciones ligeras pero resistentes centradas en la reducción de peso. Posteriormente, un control de calidad garantiza que el acero cumple las normas esenciales de composición y resistencia.

Soldadura

La soldadura desempeña un papel vital en la producción de rejillas de acero y varía según el tipo de barra: Plana lisa, dentada o en I. Las barras de acero planas lisas suelen soldarse por resistencia, aplicando presión y corriente para conseguir una unión uniforme y fuerte. Las barras dentadas, con su superficie irregular, requieren una alineación precisa durante la soldadura por resistencia, lo que exige ajustes en el cabezal de soldadura y la presión, seguidos de una inspección minuciosa de la unión. Para las barras en I, de forma distinta, se utiliza la soldadura por resistencia o métodos especializados, que se centran en la alineación adecuada de las bridas con las varillas transversales y abordan los retos de la distribución del calor y la presión para conseguir una soldadura robusta.

- Integridad de la soldadura: Es crucial que las soldaduras sean robustas y consistentes en todos los tipos de barras para mantener la integridad estructural de la rejilla.

- Entorno controlado: El área de soldadura debe mantenerse libre de contaminantes que puedan comprometer la resistencia de la soldadura.

- Experiencia necesaria: Los soldadores competentes son fundamentales, sobre todo para tipos de barras complejas como las dentadas o en I.

- Inspección y pruebas: Tras la soldadura, la rejilla se somete a inspecciones minuciosas y a posibles pruebas (como pruebas de carga) para verificar que la soldadura cumple las normas necesarias.

Corte

- Barra de acero plana lisa: Corte mediante oxicorte, corte por plasma o cizallado. Se prefiere el corte por plasma para obtener precisión y bordes limpios.

- Barra dentada: Requiere un corte cuidadoso debido a la superficie irregular; a menudo se utiliza el corte por plasma para mayor precisión. importante mantener la consistencia y funcionalidad de las estrías.

- Barra I: Su forma única exige técnicas de corte de precisión como el corte por láser o el corte con sierra de precisión. se centran en preservar la integridad estructural y evitar el alabeo.

- Consideraciones generales de corte: Garantizar la precisión dimensional y bordes lisos.Minimizar el desperdicio de material y mantener el equipo para cortes limpios.Manipular los materiales adecuadamente y garantizar la seguridad durante el corte.

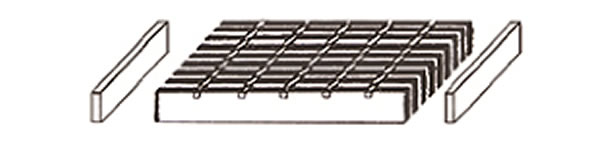

Soldadura de placas terminales

Las placas de extremo se añaden según los requisitos de diseño, teniendo en cuenta el tipo de barra utilizada para garantizar la alineación adecuada y la integridad estructural.

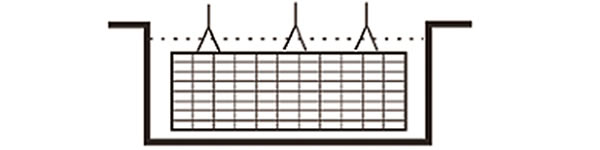

Galvanización en caliente

El tipo de barra de acero elegido se somete a galvanización para resistir a la corrosión. El proceso sigue siendo en gran medida el mismo, aunque se tiene cuidado de tener en cuenta las diferentes formas y texturas, especialmente en el caso de las barras dentadas.

Embalaje

Tras el proceso de galvanizado, las rejillas se embalan cuidadosamente. El método de embalaje puede variar según el tipo de barra y el tamaño de las rejillas.

Transporte

Por último, las rejillas de acero embaladas se transportan a su destino. El método de transporte se elige en función del tamaño y la cantidad de las rejillas, así como de la distancia hasta el lugar de entrega.

Material

Soldadura

Corte

Soldadura de placas terminales

Galvanización en caliente

Envío final